Kartona kārbu lietošanas procesā ir divas galvenās problēmas:

1. Tauku maiss vai izspiedusies soma2. Bojāta kartona kārba

1. tēma

Viens, tauku maisa vai bungu maisa iemesls

1. Nepareiza flautas veida izvēle

2. Gatavo lāpstu sakraušanas ietekme

3. Nenoteica kastes augstuma izmēru

Otrkārt, pasākumi tauku vai izspiedušos kartona kārbu atrisināšanai

1. Nosakiet kartona kārbas gofrēto veidu kā atbilstošo veidu

Starp A, C un B tipa rievojumiem B tipam ir viszemākais rievojuma augstums, un, lai gan vertikālā spiediena pretestība ir slikta, plaknes spiediens ir labākais.Pēc tam, kad kartona kārba pieņems B veida gofrējumu, lai gan tukšās kartona kārbas spiedes izturība samazināsies, saturs ir pašnesošs un var izturēt daļu no kraušanas svara, kad tas ir sakrauts, tāpēc arī produkta kraušanas efekts ir labs.Faktiskajā ražošanā atbilstoši īpašiem apstākļiem var izvēlēties dažādus flautu veidus.

2. Uzlabot produktu kraušanas apstākļus noliktavā

Ja noliktavas atrašanās vieta atļauj, mēģiniet nesakraut divas lāpstas augstu.Ja nepieciešams sakraut divas lāpstas augstumā, lai novērstu slodzes koncentrēšanos, saliekot gatavo produkciju, kaudzes vidū var ielīmēt gofrēto kartonu vai izmantot plakanu lāpstu.

3. Nosakiet precīzu kartona kārbas izmēru

Lai samazinātu tauku maisiņus vai izspiedumus un atspoguļotu labu sakraušanas efektu, mēs iestatām kartona kastes augstumu, kas ir tāds pats kā pudeles augstumam, īpaši gāzēto dzērienu kartona kastēm un tīra ūdens tvertnēm ar salīdzinoši augstu kartona augstumu.

2. tēma

Viens, galvenais kartona bojājumu faktors

1. Kartona kārbas izmēra dizains ir nepamatots

2. Gofrētā kartona biezums neatbilst prasībām

3. Kartona kārbu gofrētā deformācija

4. Nepamatots kartona slāņu dizains

5. Kartona kārbas saķeres stiprība ir slikta

6. Kartona kārbas drukas dizains ir nepamatots

7. Noteikumi par kartona kārbā izmantoto papīru ir nepamatoti un izmantotais papīrs neatbilst prasībām

8. Transporta ietekme

9. Slikta pārdevēja noliktavas pārvaldība

Divi īpaši pasākumi kartona bojājumu novēršanai

1. Izstrādājiet saprātīgu kartona izmēru

Izstrādājot kartona kārbas, papildus apsvēršanai, kā izmantot ekonomiskākos materiālus noteiktā tilpumā, jāņem vērā arī vienas kartona kastes izmēra un svara ierobežojumi tirgus aprites saitē, pārdošanas paradumi, ergonomikas principi un ērtības. un produktu iekšējā izkārtojuma racionalitāte.sekss utt. Saskaņā ar ergonomikas principu atbilstoša izmēra kartona kārba neizraisīs nogurumu un cilvēka ķermeņa traumas.Liekā svara kartona iepakojums ietekmēs transportēšanas efektivitāti un palielinās bojājumu iespējamību.Saskaņā ar starptautisko tirdzniecības praksi kartona kārbas svara ierobežojums ir 20 kg.Faktiskajā pārdošanā vienam un tam pašam produktam dažādām iepakošanas metodēm tirgū ir atšķirīga popularitāte.Tāpēc, veidojot kartona kārbu, mēģiniet noteikt iepakojuma izmēru atbilstoši pārdošanas paradumiem.

Tāpēc kartona kastes projektēšanas procesā visaptveroši jāapsver dažādi faktori un jāuzlabo kartona spiedes izturība, nepalielinot izmaksas un neietekmējot iepakojuma efektu.Pēc pilnīgas satura īpašību izpratnes nosakiet kartona kastes saprātīgo izmēru.

2. Gofrētais kartons sasniedz noteikto biezumu

Gofrētā kartona biezumam ir liela ietekme uz kartona kārbas spiedes izturību.Ražošanas procesā gofrēšanas rullīši ir stipri nodiluši, kā rezultātā samazinās gofrētā kartona biezums, kā arī samazinās kartona kārbas spiedes izturība, kā rezultātā palielinās kartona kārbas lūzuma ātrums.

3. Samaziniet gofrētās deformācijas

Pirmkārt, ir jākontrolē pamatpapīra kvalitāte, īpaši tādi fizikālie rādītāji kā gofrētā vidējā papīra gredzena saspiešanas izturība un mitrums.Otrkārt, gofrētā kartona process tiek pētīts, lai mainītu rievotās deformācijas, ko izraisa tādi faktori kā gofrētā rullīšu nodilums un nepietiekams spiediens starp gofrētajiem veltņiem.Treškārt, uzlabojiet kartona kastes ražošanas procesu, noregulējiet atstarpi starp kartona iekārtas papīra padeves rullīšiem un mainiet kartona drukāšanu uz fleksogrāfisko druku, lai samazinātu gofrēto deformāciju.Vienlaikus jāpievērš uzmanība arī kartona kārbu pārvadāšanai un jācenšas izmantot furgonus kartona kārbu pārvadāšanai, lai samazinātu rievotās deformācijas, ko izraisa eļļas audumu un virvju sasaistīšana un stividoru samīdīšana.

4. Noformējiet pareizo gofrētā kartona slāņu skaitu

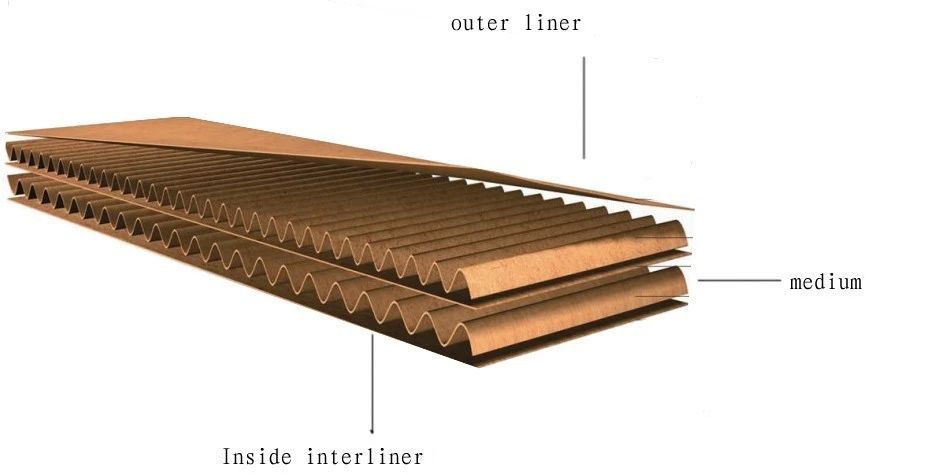

Gofrēto kartonu var iedalīt vienā slānī, trīs slāņos, piecos slāņos un septiņos slāņos atkarībā no materiāla slāņu skaita.Palielinoties slāņu skaitam, tam ir lielāka spiedes izturība un kraušanas izturība.Tāpēc to var izvēlēties atbilstoši produkta īpašībām, vides parametriem un patērētāju prasībām.

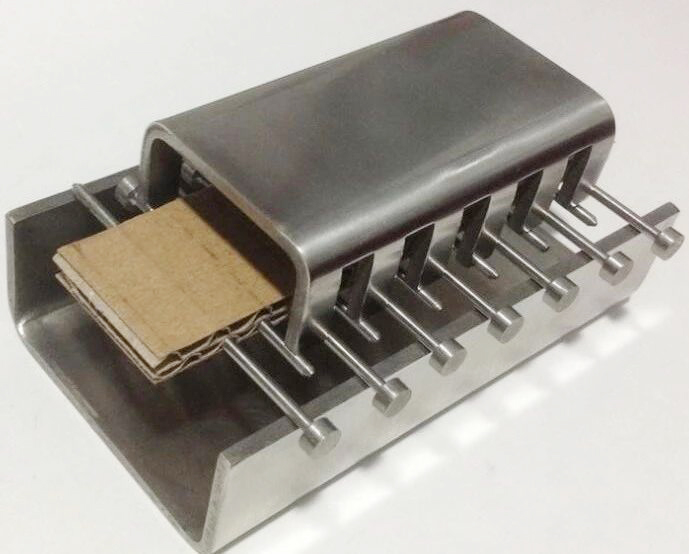

5. Nostipriniet gofrēto kārbu lobīšanās stiprības kontroli

Saistības stiprību starp kartona kārbas gofrēto serdeņu papīru un priekšējo papīru vai iekšējo papīru var kontrolēt ar testēšanas instrumentiem.Ja mizas stiprums neatbilst standarta prasībām, noskaidrojiet iemeslu.Piegādātājiem ir jāpastiprina kartona izejvielu pārbaude, un papīra blīvumam un mitruma saturam jāatbilst attiecīgajiem valsts standartiem.Un uzlabojot līmes kvalitāti, uzlabojot aprīkojumu utt., Lai sasniegtu valsts standartā noteikto lobīšanās spēku.

6. Saprātīgs kartona raksta dizains

Kartona kārbām jācenšas izvairīties no pilnas lapas drukāšanas un horizontālās sloksnes drukas, īpaši horizontālās drukas kastes virsmas centrā, jo tās funkcija ir tāda pati kā horizontālajai spiediena līnijai, un drukas spiediens sasmalcina gofrēto.Drukājot dizainu uz kartona kastītes virsmas, ir jāsamazina krāsu reģistru skaits.Parasti pēc vienkrāsu drukāšanas kartona kastes spiedes izturība tiek samazināta par 6% -12%, savukārt pēc trīskrāsu drukas tā tiks samazināta par 17% -20%.

7. Nosakiet atbilstošos papīra noteikumus

Īpašajā kartona papīra projektēšanas procesā ir pareizi jāizvēlas piemērots pamatpapīrs.Izejvielu kvalitāte ir galvenais faktors, kas nosaka gofrētā kartona kārbu spiedes izturību.Parasti gofrēto kārbu spiedes izturība ir tieši proporcionāla pamatpapīra kvantitatīvajiem, hermētiskuma, stingrības, šķērseniskā gredzena spiedes stiprības un citiem rādītājiem;tas ir apgriezti proporcionāls mitruma saturam.Turklāt nevar ignorēt pamatpapīra izskata kvalitātes ietekmi uz kartona kārbas spiedes izturību.

Tāpēc, lai nodrošinātu pietiekamu spiedes izturību, pirmkārt, ir jāizvēlas augstas kvalitātes izejvielas.Tomēr, veidojot kartona kastēm izmantojamo papīru, akli nepalieliniet papīra svaru un šķiru un nepalieliniet kartona kopējo svaru.Faktiski gofrēto kārbu spiedes izturība ir atkarīga no sejas papīra un gofrētā vidējā papīra gredzenveida spiedes stiprības kopējās ietekmes.Gofrētajam materiālam ir lielāka ietekme uz izturību, tāpēc neatkarīgi no stiprības vai ekonomiskiem apsvērumiem gofrētās vidējās kvalitātes uzlabošanas efekts ir labāks nekā virsmas papīra kvalitātes uzlabošana, un tas ir daudz ekonomiskāks. .Kartona kārbās izmantoto papīru iespējams kontrolēt, dodoties pie piegādātāja, lai veiktu pārbaudi uz vietas, paņemot pamatpapīra paraugus un izmērot virkni bāzes papīra indikatoru, lai novērstu stūru nogriešanu un sabojāšanos.

8. Uzlabota piegāde

Samazināt preču transportēšanas un pārkraušanas biežumu, pieņemt tuvumā piegādes metodi un uzlabot pārkraušanas metodi (ieteicams izmantot lāpstas pārkraušanu);izglītot nesējus utt., uzlabot viņu izpratni par kvalitāti un novērst rupju iekraušanu un izkraušanu;iekraušanas un transportēšanas laikā pievērsiet uzmanību lietum un mitrumam, stiprinājums nedrīkst būt pārāk ciešs utt.

9. Stiprināt dīleru noliktavu pārvaldību

Pārdotajiem produktiem jāievēro princips “pirmais iekšā pirmais ārā”, sakrauto slāņu skaits nedrīkst būt pārāk liels, noliktava nedrīkst būt pārāk mitra, jātur sausa un vēdināma.

Izlikšanas laiks: 07.02.2023